Digitale Produktion: Automatische Werkplanung

Mehr Effizienz in der modularen Gebäudefertigung

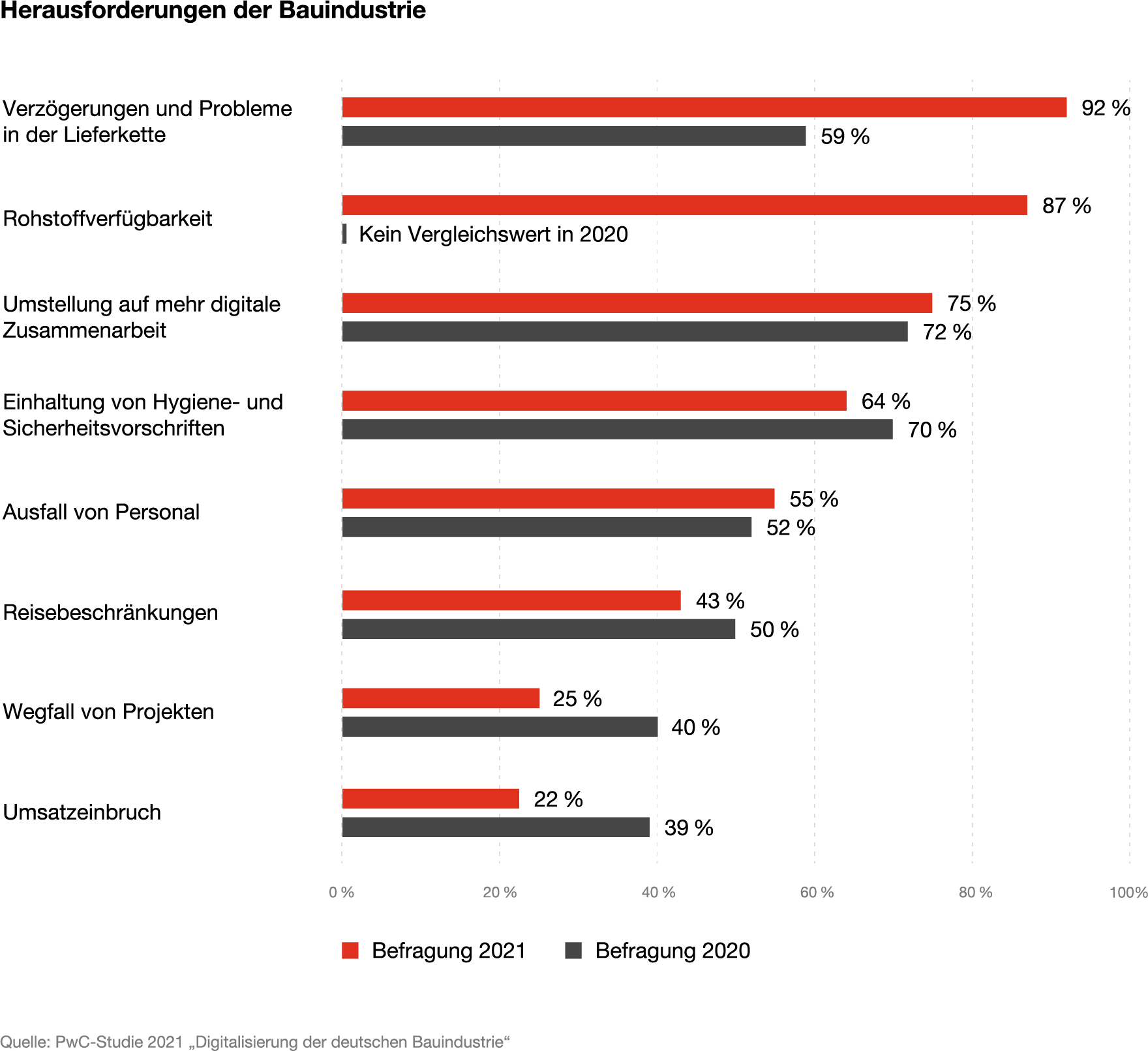

Die Baubranche kommt bei Themen der Digitalisierung nur schleppend voran. Bei einer Umfrage von PricewaterhouseCoopers (PWC) im Jahr 2021 unter Bauunternehmen, Planern und Projektsteuerern nannten 75 Prozent der Befragten die „Umstellung auf mehr digitale Zusammenarbeit“ als eine Herausforderung – drei Prozent mehr als noch im Vorjahr 2020. Woran liegt das?

Bei einer Umfrage von PricewaterhouseCoopers (PwC) im Jahr 2021 unter 100 Bauunternehmen, Planern und Projektsteuerern nannten 75 Prozent die Umstellung auf mehr digitale Zusammenarbeit eine Herausforderung.

Die Befragten sind sich einig, dass die Digitalisierung viele Chancen wie Zeitersparnis, bessere Qualität, erhöhte Wirtschaftlichkeit und mehr Transparenz bietet. Doch bei der Umsetzung der digitalen Transformation gibt es noch viele Fragezeichen: Digital denken und datengetrieben handeln ist in der traditionsreichen Baubranche noch längst nicht bei jedem angekommen. Dabei könnten sich große Veränderungs- und Verbesserungsmöglichkeiten eröffnen, wenn bestehende Produktionsprozesse in digitale Workflows gebracht würden.

Digitales Bauen bedeutet Branchen-Kulturwandel

Rebekka Berbner, Partnerin und Expertin für digitales Bauen bei PricewaterhouseCoopers Germany, bestätigt: „Das digitale Bauen ist eine hervorragende Gelegenheit, die Produktivität weiter zu steigern. Zum anderen bedeutet es aber auch einen Kulturwandel, der nicht von heute auf morgen gelingt. Auf diese Reise müssen die Unternehmen ihre Mitarbeiter mitnehmen und sie behutsam auf eine Technologie-gestützte und partnerschaftliche Zusammenarbeit vorbereiten.“

Ein bekanntes Problem: Häufig wird bereits gebaut, während die Planung und Koordination noch nicht abgeschlossen ist. Das wiederum führt zu Kosten- und Terminanpassungen, die für alle Beteiligten – Auftraggeber und -nehmer – nicht optimal sind.

Lean Production: Musterbild Automobilbranche

In der Automobilbranche mit ihrer seriellen, automatisierten Fertigung werden digitale Technologien bereits lange vorangetrieben, um die Effizienz und Nachhaltigkeit der eigenen Abläufe und Systeme stetig zu verbessern. Aus dem Automotive-Bereich stammen daher auch Begriffe wie Lean Production. Das Konzept basiert darauf, Fehler in den Abläufen möglichst früh zu erkennen und Materialverschwendung sowie Abfall zu vermeiden. Möglich ist das durch eine effiziente digitale Planung und Standardisierung, mit der sich die Abläufe deutlich flexibler und schneller realisieren lassen. Auch bei ALHO wird der Ansatz der Lean Production seit einiger Zeit praktiziert und stetig optimiert.

Seriell bauen, modular bauen

Die Serienfertigung der Automobilbranche findet ihr Pendant in der Baubranche im Konzept des industriellen Bauens. Die Idee stammt aus den 1920er Jahren, als die Architekten Corbusier, Gropius und Mies van der Rohe sie als „Neues Bauen“ propagierten. Mit standardisierten Abläufen, in denen einzelne Bauelemente seriell vorgefertigt werden, sollten Zeit und Kosten maximal effizient bleiben. Gleichzeitig legte man Wert auf die Qualität der Materialien.

Die Modulbauweise basiert auf dieser Idee des industriellen, seriellen Bauens und wird seit über 50 Jahren bei ALHO eingesetzt und weiterentwickelt. Die Module entstehen witterungsunabhängig und unter kontinuierlicher Qualitätskontrolle im Werk. Auf der Baustelle werden die dreidimensionalen Raumzellen aus Stahlträgern lediglich montiert – für eine leise und saubere Baustelle. Der hohe Vorfertigungsgrad sorgt für Termintreue, Präzision und verlässlichere Preise als in der konventionellen Bauweise, bei der vor Ort gebaut wird. Trotz der gleichbleibenden Abläufe erhält jedes Gebäude einen individuellen Charakter durch die jeweils auf das Projekt angepasste Kubatur sowie die Grundriss- und Fassadengestaltung.

Digitales Planen, modulares Bauen mit ALHO

Für die serielle Vorfertigung im Werk, der stationären Fertigung, benötigen die an der Produktion beteiligten Mitarbeiter aber andere Informationen als bei der konventionellen Bauweise auf der Baustelle. Die dreidimensionalen Baukörper eignen sich perfekt für die Vorfertigung in der Produktionshalle. In der Planung werden dazu die klassischen Bauplanungsbauteile gegen Bauteile ausgetauscht, die für eine stationäre Fertigung benötigt werden. Sie besitzen andere, deutlich detaillierte Informationen, welche in der automatischen Werkplanung digital erfasst werden. In sogenannten automatischen Rahmenplänen werden diese Informationen an die Produktion weitergegeben.

„Indem wir die Bauteile der Objektplanung gegen produktionsbezogene Bauteile mit detaillierteren Informationen für eine stationäre Fertigung austauschen, sorgen wir für eine bessere Effizienz in der Gebäudeerstellung aufgrund der Vorfertigung im Werk.“

Schritt 1: Objektplanung mit parametrisierten Bauteilen

Hinter jedem modularen Bauvorhaben steht eine bestimmte Anzahl an Modulzellen, die zusammengesetzt die finale Gebäudegeometrie ergeben. In der frühen Planungsphase eines Bauprojektes sind die architektonischen Bauteile im Gebäudemodell noch parametrisiert. „Dies bedeutet, dass der zukünftige Bodenrahmen anfangs lediglich eine Bodenplatte ist“, erklärt Yannic Aust, CAD-Administrator und Support bei ALHO. „Ein Modulraster teilt diese Bodenplatte in einzelne Zellen auf und gibt Informationen darüber, wie und wo die Module platziert werden.“

Schritt 2: Stanzen

Im nächsten Schritt, dem dynamischen Stanzen, werden die Architekturbauteile gegen produktionsbezogene Bauteile ausgetauscht. Der Begriff Stanzen in der ALHO Gruppe lässt sich durchaus aus der allgemeinen Bedeutung des Begriffs Stanzen auf die Definition innerhalb der ALHO Gruppe übertragen. Aus einer Form bzw. einer Vorlage wird etwas Neues kreiert, aber mit gewissen Vorgaben. „So, wie eine Stanzform gewisse Reliefen hat, steht hinter unserem Stanzvorgang ein Regelwerk, eine Art Programmierung oder ein Skript“, so Yannic Aust. „Die Stanzform ist dabei mit dem Skript gleichzusetzen.“

Stanzarten in der ALHO Gruppe

Grundsätzlich gibt es zwei Arten des Stanzens. Beide zerlegen das Architekturmodell auf Grundlage des Modulrasters in einzelne Module.

1. Das Tausch-Stanzen

Ein automatischer Tauschvorgang (1:1) mit in der Software erstellten Baugruppen.

2. Das dynamische Stanzen

Ein Ersetzungsvorgang mit dynamisch erzeugten Bauteilen entsprechend dem programmierten Regelwerk. Dabei werden die Bauteile automatisch dem Architekturbauteil z.B. in ihrer Größe angepasst.

Das Skript läuft im Hintergrund der CAD-Planungssoftware und prüft, welche Bauteile im Gebäude verbaut sind. Das können zum Beispiel Stahl-Profile, -Träger, -Bleche oder -Rippen sein. „Die parametrisierten Bauteile werden nun durch detailliertere Bauteile anhand ihrer Artikelnummer ausgetauscht. Das Skript gibt vor, in welcher Art und Anzahl diese Bauteile hereingeladen und platziert werden“, erklärt Yannic Aust weiter.

„Das Skript für unsere CAD-Planungssoftware haben wir zunächst nur für den Stahlbau geschrieben. Beim Stanzen erhalten wir deshalb für die arbeitsplatzbezogene Werkplanung zurzeit Informationen über den Modulboden, die Stützen und das Dach und wie sich die Bauteile zueinander verhalten sollen“, erläutert Yannic Aust.

Was passiert beim Stanzen?

Während des Stanzens werden Architekturbauteile wie Boden, Decke, Eck- und Zwischenstützen durch produktionsbezogene Baugruppen und -Bauteile ersetzt. Hierzu wird das Architekturmodell auf Grundlage des Modulrasters in einzelne Module zerlegt. Anschließend werden die Architekturbauteile durch produktionsbezogene Bauteile ersetzt, die dynamisch aufgrund des programmierten Regelwerks erzeugt werden. Yannic Aust erklärt weiter: „Das bedeutet, dass zum Beispiel aus der Bodenplatte nun ein fertigungsgerechter Modulboden inklusive sämtlicher Stahlbauteile wie Querträgern, Versteifungen und Rippen entsteht.“

Der Kern des Stanzens ist die Zuordnung einer Artikelnummer an das entsprechende Architekturbauteil und die darüber erfolgende Verknüpfung mit dem eingesetzten ERP-System. Die Artikelnummer ist für den nächsten Schritt - den Austausch - essenziell. Im Skript ist fest verankert, welche Artikelnummer welchem Bauteil zugeordnet wurde. Jedes Bauteil besitzt eine Artikelnummer und ist Bestandteil der Stammdaten – egal, ob es nur eine Schraube oder ein massiver Stahl-Träger für den Modulboden oder das Modulddach ist. „Jedes Archtitekur-Bauteil gibt es somit als produktionsbezogenes 3D-Bauteil. Dieses physische Teil übernimmt das Skript und platziert es gemäß dem Regelwerk in das Gebäude-Hauptmodell“, betont der CAD-Administrator.

Schritt 3: automatische Rahmenpläne

Nach dem Stanzvorgang weisen die produktionsbezogenen Bauteile einen höheren Detaillierungsgrad und mehr Informationen auf. Das gestanzte Modul, das nur den Stahlbau vom Boden über die Stützen bis zum Dach beinhaltet, wird in eine vorbereitete Vorlage geladen. Aus diesem Modell leiten die CAD-Planer die arbeitsplatzbezogenen Pläne für die Produktion ab. Diese sogenannten automatischen Rahmenpläne sind relevant für diverse Vorfertigungsprozesse wie Ablängen oder Rippen-Schweißarbeiten. Aus ihnen lassen sich später beispielsweise Stücklisten erstellen, um bequem Bestellungen bei Lieferanten tätigen zu können.

Die automatischen Rahmenpläne können im Werk über sogenannte Big Pads – interaktive große Touch-Displays – abgerufen werden. „So kann sich jeder Mitarbeiter durch die verschiedenen Pläne swipen und beispielsweise den Längs- und Kopfträgerplan im Detail anschauen: Wo sind die Schweißpunkte? An welchen Stellen müssen die Rippen platziert werden?“ führt Yannic Aust aus. Das Gleiche gilt für den Stützen-, Boden- oder Dachplan.

Derzeit gibt es eine große Dynamik im Bereich der Digitalisierung im Baugewerbe. Dr. Nicole Steinmetz resümiert: „Diese Chance werden wir nutzen. Konkret bedeutet das, dass wir uns bestehende Prozesse laufend anschauen, diese hinterfragen und bei Bedarf neu denken. Wir sind noch lange nicht am Ende der Automatisierung angelangt.“

Sie haben individuelle Fragen zur modularen Bauweise?

Kontaktieren Sie mich!

Ihr ALHO Ansprechpartner

Fachplanung | CAD Administration & Support

Seite teilen: